ハンドレイアップ法

繊維を型にセットし、ローラーや刷毛で樹脂を塗布して含侵させながら脱泡し、硬化した後に型から取り外して製造する方法。

少量多品種生産に適します。

ヨット、ボート、漁船、薬品タンク、テーマパークの構築物など、複雑な形状のものや大きなものを作るのに最適な方法です。

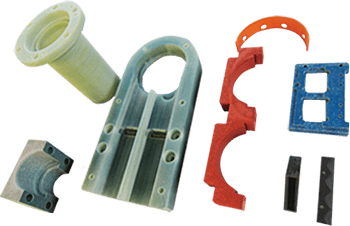

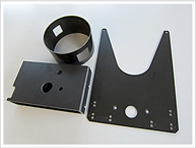

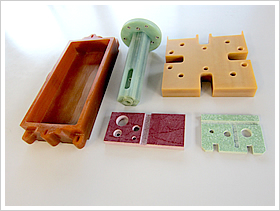

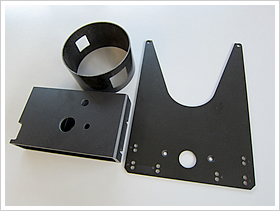

FRP・GFRP・CFRPを加工し、機械部品などを製造しています。

また、用途に応じて材質選定も行っておりますので、お気軽にご相談ください。

FRPとは、Fiber Reinforced Plasticsの略で、繊維(Fiber)で強化された(Reinforced)樹脂(Plastics)、

即ち「繊維強化樹脂(繊維強化プラスチック)」、言い換えれば繊維と樹脂の複合材料(Composite Materials)です。

軽量で耐久性がよいことから、バスタブなどの住宅設備機器、公園の遊具、ベンチ、ゴルフクラブのシャフト、釣竿、小型船舶の船体、航空機の機体、

自動車・鉄道車両の内外装、医療機器など幅広く使われています。

ガラス繊維をポリエステル樹脂、

ビニルエステル樹脂、エポキシ樹脂、

フェノール樹脂などで固めたもので、FRPの中では最も安価で最も一般的なものです。

鉄やアルミなどの金属に比べ同じ強度・剛性でより軽量化できるという特長を持つため、

スポーツ・レジャーから航空・宇宙まで幅広い分野で利用されています。

すなわち、強度を必要とし、重量を軽くしたい場合に適した素材です。

ただし、GFRPに比べ高価になります。

FRPはガラス繊維とポリエステル樹脂の組み合わせが最も一般的ですが、繊維と樹脂の組み合わせにより様々な種類があります。

上記のように、FRPは繊維と樹脂の複合材のため様々な種類がありますが、以下の2種類が代表的です。

GFRP=Glass Fiber Reinforced Plastics=ガラス繊維強化プラスチック(ガラス繊維強化樹脂)

CFRP=Carbon Fiber Reinforced Plastics=カーボン繊維強化プラスチック

(カーボン繊維強化樹脂 炭素繊維強化プラスチック 炭素繊維強化樹脂)

GFRP、CFRP以外には以下の様なものがあります。

FRPの製造は以下の様な方法があります。

繊維を型にセットし、ローラーや刷毛で樹脂を塗布して含侵させながら脱泡し、硬化した後に型から取り外して製造する方法。

少量多品種生産に適します。

ヨット、ボート、漁船、薬品タンク、テーマパークの構築物など、複雑な形状のものや大きなものを作るのに最適な方法です。

繊維と樹脂をスプレーガンから型へ吹き付けて、ローラーや刷毛で含侵させながら脱泡成形し、硬化した後に型から取り外して製造する方法。

機材を使用することにより作業時間を短縮することが出来ます。

BMC(短繊維、硬化剤、剥離剤、着色剤を混合させた塊状の成形材料)を金型キャビティに押し込んで圧縮成形やトランスファー成形で硬化させる方法。

比較的短い成形サイクルで量産加工ができます。

耐熱性や電気特性に優れます。

光学機器シャーシ、複写機部品など、精密部品に適しています。

繊維に樹脂を含侵させたものをフィルムではさんで、ローラーを通して連続シートとし、切断して金型内に積んで、プレスで加熱・加圧して製造する方法。

切削加工用の板材の製造などに用いられます。

素材をセットした凹型を、凸型で密閉してから樹脂を注入し、圧力含侵させる成形法。

大型製品や複雑な形状の成形に適しており、また成形品の表面が非常に美しく仕上がります。

RI(Resin Injection)法とも呼ばれます。

繊維に樹脂を含侵し半硬化状態にしたもの(プリプレグ)を型に積層してプラスチックフィルムなどで積層面全面を覆い、気密シールしてバギングをおこない、減圧脱気したままオートクレーブ(加熱加圧成形釜)に入れ加熱・加圧させる方法。

加圧状態で同時に減圧することにより、樹脂内の気泡を減らして繊維への樹脂含浸性を良くすることで高強度の成形品が得ら れるので、航空機材や宇宙関連機材の生産に適しています。

繊維に樹脂を含浸させながら積み重ねて成形し、圧力を成形物に作用させることのできるフレキシブルな型(バッグ)をかぶせ、気密シールしたものを減圧(真空)し、常温で硬化させる方法。

大型成形品に適しています。

長尺の繊維に樹脂を含浸させ、型の中で樹脂を連続して加熱硬化させ、引張機で連続的に引き抜く成形法。

丸棒、パイプ、アングル、チャンネルなど一定の断面形状のものを連続して成形できます。

回転しているマンドレル(芯金)の外側にロービング(連続した繊維の束)に樹脂を含侵したものを巻きつけ、加熱硬化後マンドレルを引き抜いてパイプ状のものを成形する方法。

高圧ガス容器、液体輸送パイプなどの製造に用いられます。

回転しているマンドレル(芯金)の外側にシート状の繊維に樹脂を含侵し半硬化状態にしたもの(プリプレグ)を巻きつけ、加熱硬化後マンドレルを引き抜いてパイプ状のものを成形する方法。

釣竿、ゴルフクラブのシャフトなどの製造に用いられます。

シート状の繊維に樹脂を含侵したもの(プリプレグ)を所定の枚数積み重ねて熱プレスで加熱・加圧し、硬化させて成形する方法。

切削加工用の板材の製造などに用いられます。

ロービング(連続した繊維の束)に樹脂を含侵させてピンに掛けながら格子状に成形する。

グレーチング、コンクリート補強材、地盤補強材などの製造に用いられます。

GFRP(ガラス繊維強化プラスチック=ガラス繊維強化樹脂)はガラス繊維をポリエステル樹脂、ビニルエステル樹脂、エポキシ樹脂、フェノール樹脂などで固めたもので、FRPの中では最も安価で最も一般的なものです。

CFRP(カーボン繊維強化プラスチック=炭素繊維強化樹脂)は鉄やアルミなどの金属に比べ同じ強度・剛性でより軽量化できるという特長を持つため、スポーツ・レジャーから航空・宇宙まで幅広い分野で利用されています。

すなわち、強度を必要とし、重量を軽くしたい場合に適した素材です。

ただし、GFRP(ガラス繊維強化プラスチック=ガラス繊維強化樹脂)に比べ高価になります。

| 産業機械 | 搬送装置のハンド、アーム、 フレーム、ロボット部品 |

|---|---|

| 航空 | 航空機の機体、ヘリコプターの回転翼 |

| 宇宙 | ロケット、人工衛星の部品 |

| 医療機器 | X線撮影装置用天板、X線フィルムカセット |

| スポーツ・ レジャー |

ゴルフクラブのシャフト、テニスラケット、釣竿 |

横にスワイプすると一覧表がご確認いただけます。

| 項目 | 単位 | 物性値 |

|---|---|---|

| 耐熱温度 | ℃ | 120~150 |

| 熱伝導率 | W/m・k | 0.3 |

| 熱膨張率 | 1/℃ | 5.7×10-5 |

| 圧縮強度 | Mpa | 400~500 |

| 曲げ強度 | Mpa | 400~500 |

| 引張強度 | Mpa | 350~450 |

| 衝撃強度(アイゾット) | J/㎝ | 5~6 |

| へき開強度 | kN | 7~11 |

| 貫層破壊電圧 (90時間/20℃65%吸湿後) |

MV/m | 20~30 |

| 絶縁抵抗 (90時間/20℃65%吸湿後) |

MΩ | 106~108 |

| 吸水率 | % | 0.1 |

| 比重 | 1.75~1.95 |

横にスワイプすると一覧表がご確認いただけます。

記載の数値は測定値であり、保証値ではありません。

耐熱温度は目安であり、使用条件によって異なります。

※丸棒・パイプ状の素材もあります。